纯余热发电系统完全是利用水泥生产过程中产生的余热发电,因此投资这种项目可带来如下好处:

1)余热发电系统运行费用少,仅消耗部分水和少量药品,增加少量管理人员,成本约0.08元/kW•h左右,在不增加水泥烧成热耗的情况下,每吨熟料可发电25~40kW•h,可节约大量电力费用,降低水泥产品成本,提高企业的经济效益。

2)对电力紧张的地区,可以缓解因供电不足影响生产的矛盾,发电自给率可达20%~30%。

3)建设用地可利用厂区空地,不需另外征地。项目的实施不会影响正常的水泥生产。

4)可为国家节约量的能源,减少环境污染。

1.水泥厂中温纯余热发电的点及工艺流程

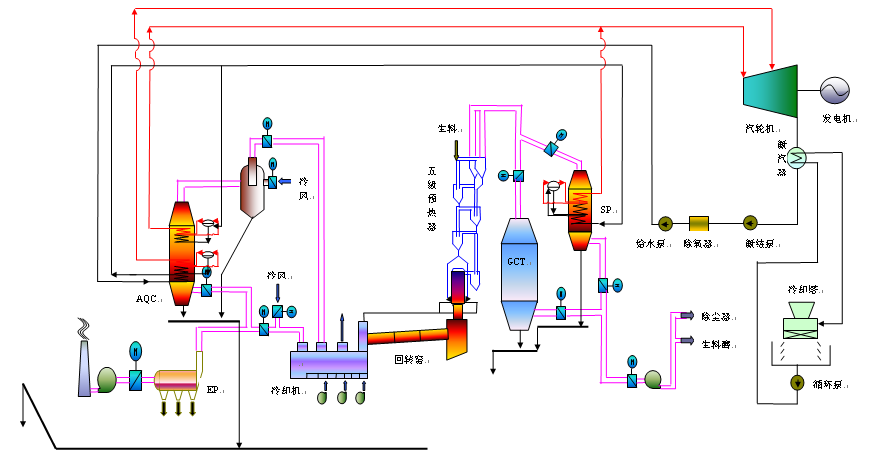

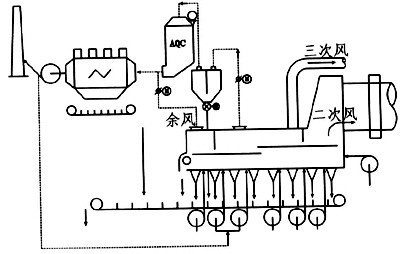

在水泥厂,中温纯余热发电与中空窑余热发电不同,有其特殊性。1)中温纯余热发电仅用在带预热器的窑上且完全利用其余热发电;2)废气余热的品位比较低,废气温度一般在200~400℃之间;3)可利用的废气余热源在一个以上;4)余热发电配置的热力系统相对较复杂;5)热力系统的压力等级相对较;6)单位发电量的设备体积和重量相对较大。因此,在系统的选择和配置、应用和投资分析上都是一个新的课题。中温纯余热发电的基本工艺流程图见图1。

2.发电规模的确定

首先对工艺系统的余热量进行核算以便确定余热发电的规模。一般来说余热量取决于生产规模和生产工艺。对于同一种生产规模若采用不同的生产工艺和设备,那么余热量也有较大的差别。一般中温纯余热发电系统的余热回收分为两部分:其一是窑尾预热器出口的废气余热;其二是窑头冷却机出口的废气余热。

图1某2500t/d水泥厂余热发电工艺流程

对于窑尾余热一般生产工艺考虑出预热器的废气余热部分回收作为生料磨的烘干热源,多余部分经增湿除尘排放。若增加余热回收装置,不能只简单地回收多余部分的废气余热,而要与生料磨系统综合起来考虑,尽可能将温废气提供给余热锅炉,而将余热锅炉的排气送给生料磨,这样余热锅炉可以利用较的温差生产蒸气,回收的热焓,锅炉的受热面小,耗钢量小,产气的压力等级相对较高,有利于提高整个系统的效率。我们曾对某厂窑尾的余热回收作过比较,其结果见表1。

表1窑尾余热回收情况

注:废气量为标准状况下。

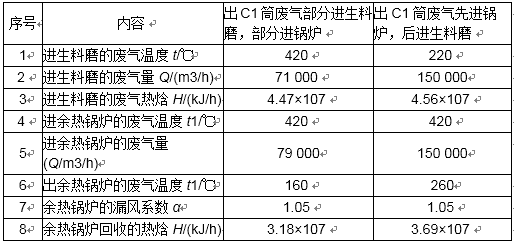

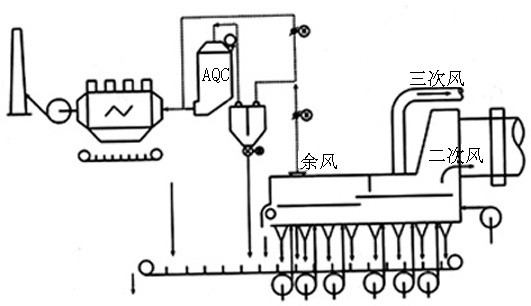

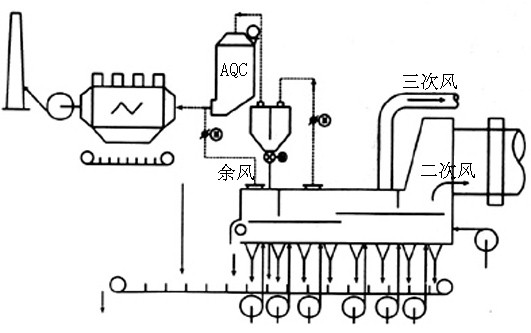

锅炉的排烟温度受到给水温度的限制,不可能很低,而生料磨的排气温度可到90℃左右。余热锅炉设在生料磨前,余热锅炉的排烟温度就是入生料磨的废气温度。这一温度的确定受两个条件的制约。1)入生料磨的原料综合水分;2)生料磨的操作风量。对此可通过生料磨系统的热平衡计算来初定。然后兼顾考虑余热回收热力系统的蒸气参数,可确定余热锅炉的排烟温度,即可确定窑尾锅炉的余热量。若窑尾有煤磨系统也需一并考虑。窑头冷却机的余热量的小除与生产规模有关外还与烧成热耗和冷却机的效率有关。一般是热耗,余热量小;冷却机热效率高,余热量少。篦冷机的余热回收有下面三种形式:1)余风直接利用;2)中部抽气;3)带回热循环。三种形式分别见图2、图3、图4。

图2余风直接利用形式

图3中部抽气形式

图4带回热循环形式

从三种情况看种系统简单,篦冷机无需改造,但废气温度,温差小,余热锅炉体积,耗钢量;种系统简单,回收的废气温度,可减小锅炉体积和耗钢量,且生产的蒸气温度、压力均可提,但篦冷机需进行一定的改造。第三种系统较复杂,但余热回收量可明显提。体采用何种形式要根据各个厂的实际情况确定。窑头篦冷机的形式及取气方式决定了窑头回收的余热量。终根据窑头窑尾的余热量可确定发电的规模。

3.系统的主要设备及系统配置

3.1余热锅炉

余热锅炉按布置形式可分为立式和卧式两种,按循环方式又可分为强制循环和自然循环。在中温纯余热发电系统中,一般设置两台余热锅炉,一台为窑尾锅炉通常称SP炉,一台为窑头锅炉通常称AQC炉。

SP炉设置在一级预热器和窑尾主排风机之间。废气温度一般在300~400℃之间,含尘量,一般为标准状况下50~80g/m3,废气的负压较。要求锅炉的换热原件不易积灰,受热面布置便于清灰,且锅炉的密封性能要优。采取的布置形式一般根据工厂的场地、粉尘的堆积性等条件确定。卧式锅炉的点是烟气在炉中水平流动,受热面是蛇形光管,竖直布置上端固定在构架上,下端为自由端,并焊有振打装置之连杆,殊设计的振打装置对受热面定期振打,加之蛇形管为竖直悬吊在构架上,可使受热面保持干净无灰,从而保证了很的传热。由于工作介在蛇形管内上下流动,无法利用其重度差进行自然循环,所以采用强制循环。锅炉下部用一内置式拉链机将灰输送至锅炉的一端经一锁风喂料机输出。立式锅炉的点是烟气在炉中垂直流动,受热面也采用蛇形光管,但水平布置,分组采用殊的挂件悬挂在构架上,分组设置振打装置,从上至下逐组振打,也能满足清灰的要求,但这种布置方式比起竖管的清灰干净略差,所以在受热面的设置上要考虑上述因素,以确保锅炉的率。但立式锅炉占地面积小,布置方便。

冷却机的废气虽然含尘量不大,标准状况下约10~20g/m3,但磨蚀性。所以AQC炉的设置分前置式和置式两种。前置式即AQC炉设在冷却机与电除尘器之间,这种设置一般还需加预除尘装置以减轻粉尘对AQC炉内的换热管磨蚀,因此系统阻力增加较多,但可以利用图3、图4流程。置式即AQC炉设在电除尘和窑头排风机之间,粉尘对换热管磨耗小,且系统阻力增加不大,但电除尘器必须密封性能优,漏风量小,热损失小。窑头粉尘为熟料颗粒,粘附性不强,所以AQC炉的结灰不严重,一般均选为立式锅炉。由于窑头的废气温度,量大,且对锅炉的排气无殊要求,应尽可能地回收余热。为了增换热面积,强化换热,AQC炉的换热管应采用螺旋翅片管或蟹形针管等能明显增加换热面积而又耐磨蚀的管形。

3.2汽轮发电机

用于余热利用的汽轮发电机的点是以汽定电,所以要求带负荷的能力可在较范围内波动,尤其是发电机的选型要考虑能过设计发电量的15%左右。目前市场上可用于中温纯余热发电系统的汽轮发电机有两种:一种为单压系统的参数凝汽式汽轮机。点是系统简单,适合3000kW左右的小机组。另一种为混压系统,除主蒸气进口外还有一至两个补气口,并辅助采用了热水闪蒸,用闪蒸的饱和蒸气混入汽轮机做功。点是系统较复杂,但系统热效率较,适合6000kW以上机组。

3.3热力系统

在热力系统的设计上一般是根据废气温度及废气量经过合理配置来确定蒸气参数和蒸气量,一般选用的汽轮机的参数比较。在余热锅炉设置上,对SP炉来说因出炉的废气还要用于原料的烘干,所以一般SP炉带汽包仅设置过热器和蒸发器。AQC炉的排烟无特殊要求,主要设置省煤器,也可带汽包设置蒸发器,有可能的情况下也可适当的设置过热器(如窑头采用图3、图4流程)。余热锅炉的受热面的配置,终是根据余热资源及产气量配置的。所以各水泥厂之间不尽相同,一般余热锅炉采用非标设计。由于系统用于水泥厂的余热发电,所以汽轮机必须带有前压调节装置,当机组在正常运行时,以汽轮机的进口压力作为主要控制参数,来调节机组输出功率以保证压力基本稳定,这种方式可适应废气余热参数的变化,使整个系统有较的适应性和可靠性。

4.注意事项

1)工艺系统的操作参数要提供准确,这些参数是余热回收系统的设计依据。

2)对工艺系统中部分设备要进行核算。①窑头、窑尾风机因系统阻力增加,介质温度变化,运行工况点要进行变化,所以要对运行工况下的风机能力和装机功率进行核算,能力不够的要采取相应的措施。②生料磨系统。在未考虑余热发电系统以前,一般窑尾的废气作为生料磨的烘干热源热量都有富余,所以对生料磨系统密封要求不是很严格;增加了余热发电系统,余热要做到限度的回收,这就需要对生料磨系统加强密封,尽可能减少漏风。漏风量会产生两方面的不利影响:①提入磨的热风温度即提锅炉的排烟温度,锅炉可回收的热量减少;②入磨的热风温度越低,生料磨的烘干效率越低,而磨尾的排风量随之增大,耗电量增加。

3)系统的总体设计上汽轮机房尽可能与窑尾锅炉靠近。而循环冷却水池的位置靠近汽轮机房,以减少热损失和自耗电。

4)增加余热发电系统,会对水泥生产工艺的一些操作参数产生影响,要作适当调整。如窑头篦冷机的操作,生料磨系统的操作,窑头、窑尾风机、电除尘器的操作等。因此,要做优这一工作必须要有的水泥工艺人员负责协调生产系统和余热发电系统的关系,参与系统的设计和管理工作。调整优各自的操作,才能真正做到不影响水泥工艺的生产,并使余热发电系统率运行。

5.经济评价及投资分析

纯余热发电系统完全是利用水泥生产过程中产生的余热发电,因此投资这种项目可带来如下好处:

1)余热发电系统运行费用少,仅消耗部分水和少量药品,增加少量管理人员,成本约0.08元/kW•h左右,在不增加水泥烧成热耗的情况下,每吨熟料可发电25~40kW•h,可节约量电力费用,降水泥产品成本,提企业的经济效益。

2)对电力紧张的地区,可以缓解因供电不足影响生产的矛盾,发电自给率可达20%~30%。

3)建设用地可利用厂区空地,不需另外征地。项目的实施不会影响正常的水泥生产。

4)可为国家节约量的能源,减少环境污染。

6.仟亿达水泥窑余热发电案例

唐山弘也水泥6MW余热发电项目

仟亿达股份是能源项目投资、资源循环利用项目投资集团,以金融资本推动节能环保事业。主要采用合同能源管理服务模式,为客户提供工业整体节能环保解决方案。业务涵盖分布式能源项目投资,包括园区热电联产、冷热电三联供、光伏发电、利用余热及可燃气体进行余热发电、余热余压回收利用,煤改气投资建设,脱硫脱硝,电机拖动节能,包括中压变频节能、节能泵改造,同时公司自行研发能源管理平台、在线监测平台。公司主要服务领域为工业领域,包括冶金、建材、电力、化工、煤炭、石油、机械、纺织、轻工、医药等大型生产耗能企业。

仟亿达坚持“诚信、优先、奉献、共享”的经营理念,致力于推进工业节能、生态文明。仟亿达股份注册资本1.01亿元,目前市值约19亿元,立志成为节能减排企业!

- 想实现清洁生产和提升焦炭量?快找仟亿达干熄焦余热发电2015-12-08

- 仟亿达饱和蒸汽发电成为新的亮点2015-11-21

- 仟亿达烧结低温余热发电工程有效降低烧结工序能耗2015-11-19

- 仟亿达燃气冷热电三联供简介2015-11-11

- 仟亿达螺杆余热发电2015-11-10

热门资讯

- 章建华:深入学习贯彻习近平总书记重要讲话精神 以更大力度推动我国新能源高质量发展习近平总书记在中共中央政治局就新能源技术与我国的能...